Slovenská firma MicroStep, spol. s r.o. je výrobcom CNC strojov na delenie materiálov rôznymi rezacími technológiami (plazma, laser, autogén, vodný lúč), ktoré našli uplatnenie na trhoch 50 krajín celého sveta. V deväťdesiatych rokoch firma dodávala najmä 2D stroje na rezanie rovinných materiálov, neskôr bol sortiment rozšírený o kombinované stroje s možnosťou rezania rúr a dnes má MicroStep vo svojom výrobnom portfóliu aj niekoľko typov špecializovaných strojov na rezanie priestorových materiálov - rúr, profilov, kopúl.

Inštalácia moderného stroja však splní očakávania zákazníka ohľadom zefektívnenia výrobného procesu len v tom prípade, ak je zabezpečená pružná a rýchla príprava výroby, ako aj riadenie a kontrola jej priebehu. Preto firma MicroStep vyvinula a dodáva komplexné riešenia, ktoré pokrývajú celý výrobný proces, počnúc návrhom rezného plánu a končiac vytlačením výstupného certifikátu.

V minulosti a v menších dielňach ešte aj dnes prebieha rezanie rúr a profilov tak, že obsluha pri stroji na základe výrobných výkresov vyberie požadované rezané diely z knižnice štandardných tvarov a podľa potreby ich parametrizuje. Vytvorené rezné plány sa na stroji priamo vyrežú. Rozvoj informačno-komunikačných technológií však významne ovplyvnil aj konštrukciu a prípravu výroby v strojárskych podnikoch. Konštruktéri sa stále častejšie spoliehajú na 3D CAD systémy umožňujúce priestorové modelovanie dielov a zostáv, čím vzniká prirodzená potreba programovania CNC strojov na základe takto vytvorených modelov. Tejto požiadavke vyšla v ústrety firma MicroStep vývojom vlastného programového riešenia mCAM, pri ktorom zúročila svoje dlhoročné skúsenosti s priestorovým rezaním.

mCAM – spracovanie vstupného modelu

mCAM je systém určený na vytvárane rezných plánov zo vstupných modelov v neutrálnych formátoch STEP alebo IGES. Tieto formáty modelov možno vygenerovať takmer všetkými bežne používanými 3D modelovacími programami, ako je napríklad na Slovensku veľmi rozšírený SolidWorks. Podmienkou je, aby vo vstupnom STEP súbore boli diely korektne popísané ako B-rep modely, t.j. reprezentované pomocou hraníc, pričom hranicami modelu sú steny - plochy. mCAM následne v načítaných súboroch vyhľadá známe tvary – rúry, profily obdĺžnikového a IPE prierezu, guľové plochy alebo torosferické kopuly. Na týchto tvaroch automaticky rozozná, ktoré hrany vznikajú rezaním pôvodného polotovaru (tzv. rezné hrany). Na základe identifikovaných rezných hrán vytvára rezné plochy a tie delí na jednotlivé rezy. Zložitejšie rezné plochy ako napr. Y- a K-rezy sú totiž výsledkom dvoch až troch jednotlivých rezov. Z jednotlivých rezov je následne generovaná teoretická dráha nástroja, čiže postupnosť bodov a smerov, ktorými sa teoretický nástroj pohybuje. Skutočná rezná dráha sa vytvára kompenzáciou teoretickej dráhy nástroja o šírku štrbiny, ktorá vzniká pri rezacom procese. Keďže väčšina rezacích procesov vyžaduje začať, a prípadne aj ukončiť, rez mimo kontúry hotového výrobku, aby neprišlo k jeho poškodeniu napr. dierovaním plazmou, mCAM automaticky podľa zadaných parametrov pre konkrétny typ polotovaru a materiál rozšíri dráhu nástroja o nábehy a výbehy. Poradie rezov je generované taktiež automaticky – správne poradie je dôležité najmä v prípade zložitejších rezov ako sú K- a Y- rezy. Pre prípad rezania veľkých dielov, ktoré by sa pri úplnom oddelení od polotovaru počas rezného procesu neprimerane deformovali a zapríčiňovali nielen nepresnosť výsledných rozmerov dielu, ale aj potenciálne kolízie pri rezaní, umožňuje mCAM vytvoriť mostíky, t.j. na zvolených miestach prerušiť reznú dráhu tak, aby diel ostal spojený s odpadom až do ukončenia rezného procesu. Parametre technologických funkcií, ako napr. dĺžky nábehov alebo počet mostíkov, može užívateľ interaktívne meniť.

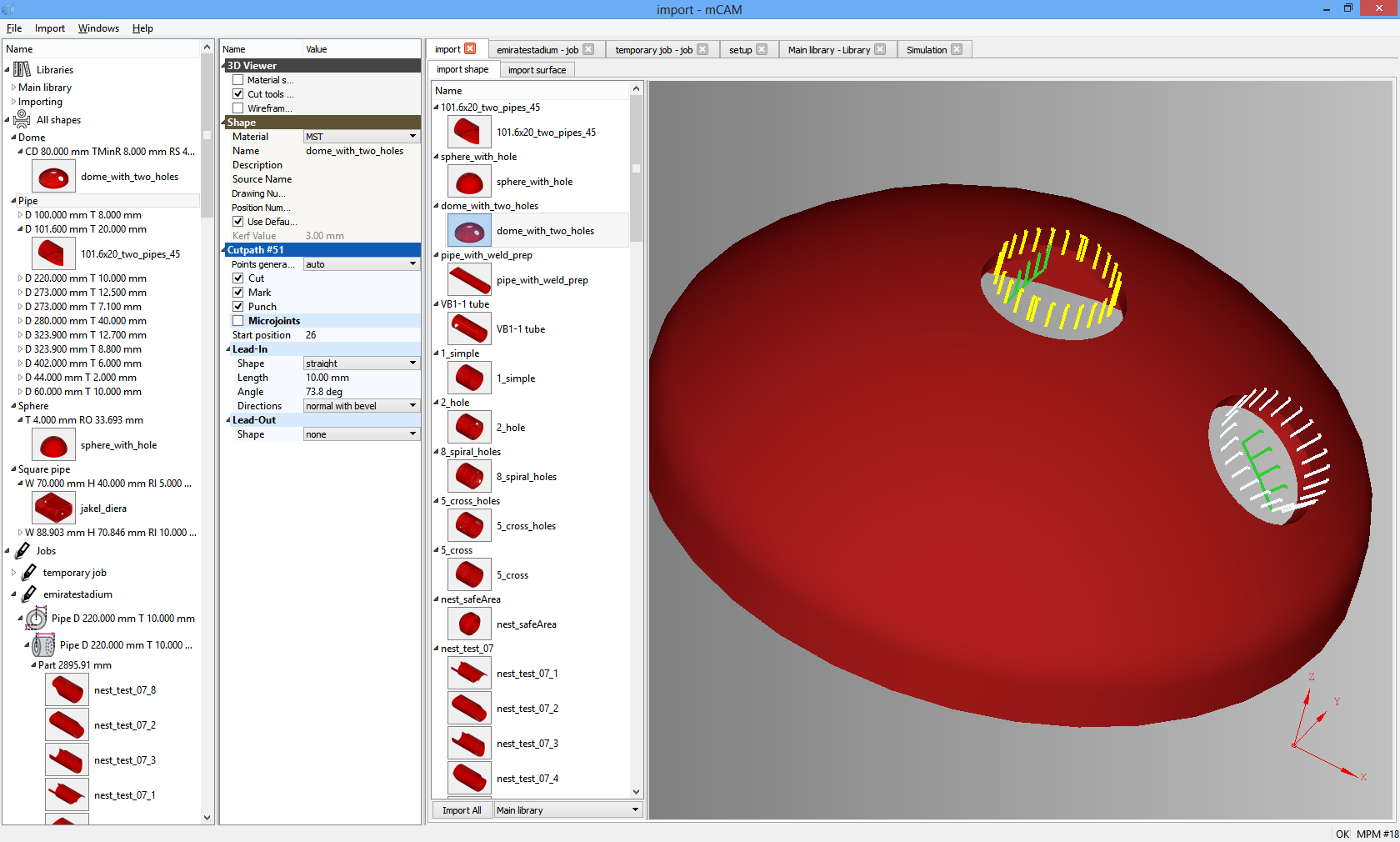

Jednotlivé diely sú zobrazené v 3D grafike, užívateľ má možnosť zvoliť si zobrazenie dielu buď ako tieňovaný objekt alebo ako drôtený model. Vizualizácia umožňuje približovanie, posúvanie, rotáciu objektov a zobrazenie súradnicových osí. Taktiež možno zobraziť navrhovanú dráhu nástroja.

|  |

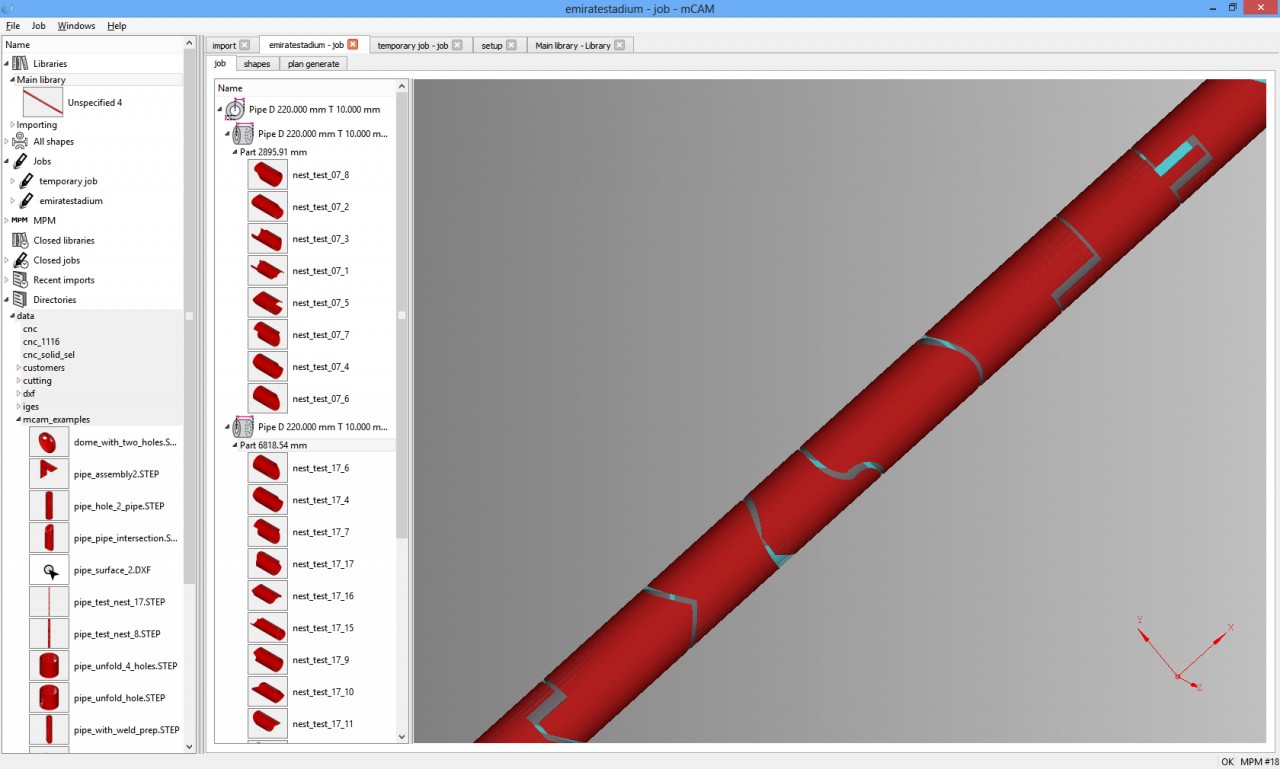

| Model torosferickej kopuly so zobrazenou skutočnou reznou dráhou | Optimálne rozloženie dielov na polotovare - rúre |

mCAM – generovanie a simulácia rezného kódu

mCAM generuje rezné plány na základe definovaných úloh. Pod úlohou rozumieme zoznam požadovaných rezaných dielov a dostupného materiálu. mCAM automaticky rozdelí diely podľa druhu polotovaru, z ktorého sú rezané. Pre jednotlivé druhy polotovarov potom spustí tzv. nestovaciu úlohu, t.j. rozloží diely na daný polotovar tak, aby bol materiál čo najlepšie využitý. Za týmto účelom sa pri ukladaní diely „zasúvajú“ do seba a rotačné aj otáčajú okolo osi. mCAM umožňuje zadať do jednej nestovacej úlohy polotovary rôznych dĺžok.

Generovanie rezných programov prebieha na základe parametrov, ktorými je popísaný rezací proces. Je to napríklad spôsob uchytenia polotovaru pri rezaní – v prípade rúr strana stroja, kde je umiestnené skľučovadlo, v prípade profilov určenie, či sa profil otáča alebo sa nakláňa rezný nástroj. mCAM dáva aj možnosť vygenerovať rezný program pre rúry veľkého priemeru tak, aby ich bolo možné rezať z plechu a plech následne zakružiť. Pred generovaním rezného programu sú tiež definované pomocné operácie napr. zameranie skutočnej polohy a tvaru polotovaru pomocou taktilného snímača alebo laserového skenera.

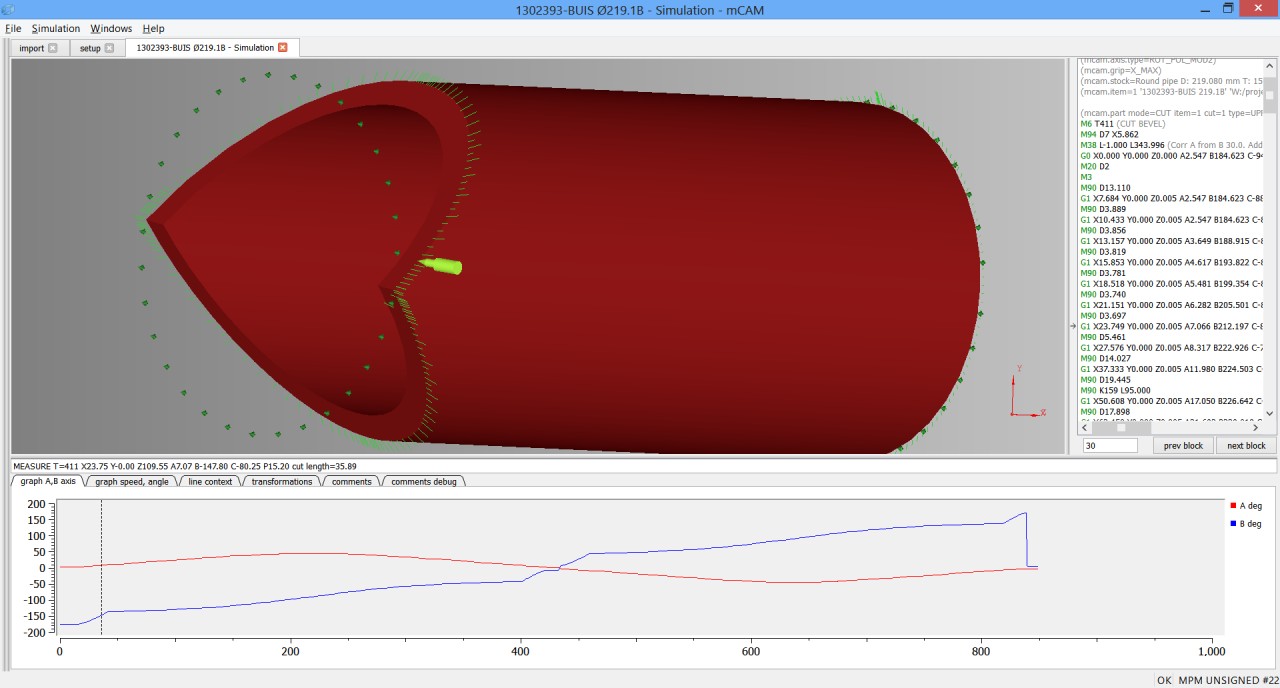

Po vygenerovaní rezného plánu je možné výsledok skontrolovať simuláciou. Pri simulácii má užívateľ možnosť sledovať graf priebehu pohybu rezného nástroja v rotačných osiach, keďže spojitý pohyb nástroja je jedným z dôležitých predpokladov kvality rezu.

|  |

| Simulácia vygenerovaného rezného kódu | Časť konštrukcie húsenkovej dráhy, ktorej diely boli vyrezané na stroj |

mCAM – integrácia do systému riadenia výroby MPM

mCAM možno používať ako samostaný program, kedy si užívateľ priamo v tomto programe vytvorí knižnicu vyrábaných dielov. Následne definuje úlohy výberom dielov z knižnice a zadaním dostupného materiálu. Jedna úloha je tu definovaná len pre jeden typ polotovaru, teda napr. pre rúru určitého priemeru a hrúbky. Vygenerované rezné kódy potom možno preniesť na rezací stroj najčastejšie tak, že operátor stroja priamo pristupuje do adresára na pevnom disku určenom pre interface s prípravou výroby.

Najväčším prínosom pre zefektívnenie výroby je samozrejme nasadenie mCAM integrovaného so systémom riadenia výroby. V tomto prípade sa databáza dielov vytvára v systéme riadenia výroby – je to spoločná databáza pre rovinné aj priestorové diely. Sklad materiálu taktiež zahŕňa rôzne typy materiálov – plechy, rúry, profily aj kopuly. Rezné úlohy potom vytvára systém riadenia výroby MPM na základe evidovaných odberateľských objednávok. MPM vytvorí pre mCAM niekoľko rezných úloh pre jednotlivé typy materiálov. Pokiaľ má užívateľ evidovaný sklad, môže mCAM vytvárať programy pre konkrétne kusy polotovarov na sklade. Evidencia skladu, objednávok a dielov nemusí prebiehať v SQL databáze MPM, ale môže byť napojená na ľubovoľný ERP systém používaný u zakazníka.

Po vygenerovaní sú rezné plány odovzdané do databázy rezných plánov spolu s parametrami, s akými boli vygenerované, a zoznamom dielov, ktoré obsahujú. Toto umožňuje systému riadenia výroby rozdeľovať vygenerované programy na stroje, pre ktoré sú určené a po načítaní automaticky nastaviť rezné parametre stroja, čo minimalizuje možnosť vzniku chyby obsluhy. Po dorezaní programov MPM okamžite aktualizuje stav vyrezaných dielov vo svojej databáze, čím má užívateľ možnosť sledovať stav dokončenia jednotlivých objednávok v reálnom čase. Po vyrezaní všetkých dielov je možné k ukončenej objednávke vytlačiť certifikát.